A la suite d'une fortune de mer, si l’on peut dire, ayant perdu mon safran j’ai du le refaire. Voir sur le site plans du safran EDEL 600. Malheureusement je n’ai pas de photos de l’opération, donc je vais simplement expliquer ici le principe de profilage en schéma.

A la suite d'une fortune de mer, si l’on peut dire, ayant perdu mon safran j’ai du le refaire. Voir sur le site plans du safran EDEL 600. Malheureusement je n’ai pas de photos de l’opération, donc je vais simplement expliquer ici le principe de profilage en schéma.

Je suis parti d’une pièce brute simplement équarrie, en iroko massif pour faire mon safran . Le choix de l’iroko provient de mes recherches en la matière, et tient à ses excellentes qualités de résistance, et de stabilité, ainsi que sa durabilité. Son fil est serré, franc, de couleur jaune clair assez ingrate à l’origine, mais qui à la lumière prend une très belle couleur ambrée. Seul inconvénient pour son travail, ce bois contient pas mal de silice ce qui n’est pas très bon pour l’outillage !

Coût du bois brut en plot chez un marchand de bois environ 1.300 à 1.500€ le m3.

Sachant qu'i faut pour un safran environ 0,035m3, cela revient à 50€. Pour un safran de 32mm fini, prévoir un bois brut d'environ 45 à 50mm d'épaisseur. (La seule difficulté est de trouver une pièce de petite longueur). Ne disposant pas de l’outillage adéquat j’ai fait dégauchir et raboter la pièce chez un menuisier. Cette opération est indispensable pour avoir des faces bien parallèles. Etant donné que c’est un bois assez lourd et parfaitement rigide, il est inutile d’augmenter l’épaisseur, par rapport à la pièce d’origine (en acajou).

Une fois l’épaisseur atteinte, nous avons fait la découpe de la forme en plan, et nous avons obtenu ce que je qualifierais de "planche découpée".

Il est impératif de marquer l’axe sur les faces avant et arrières, avec un trait de cutter sur toute la hauteur, car il est essentiel de ne pas perdre en cours de travail l’axe longitudinal, seul repère possible.

Le profilage.

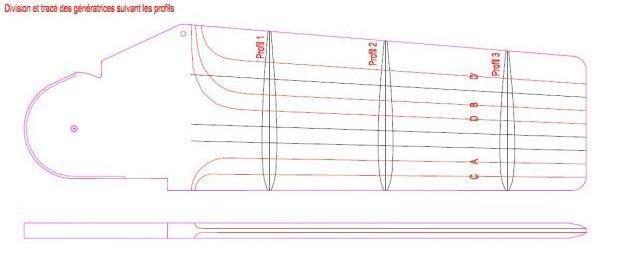

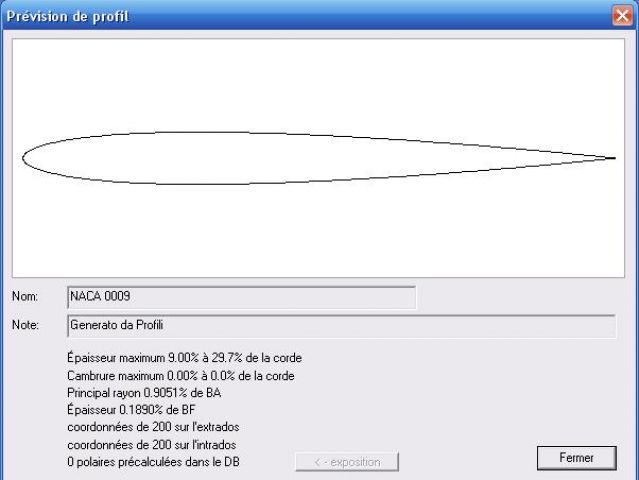

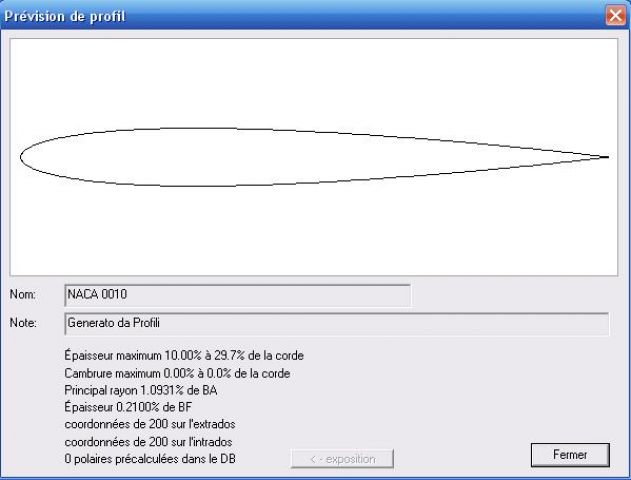

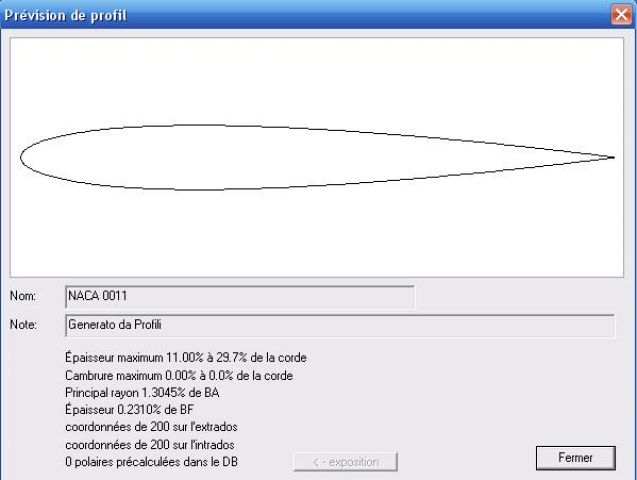

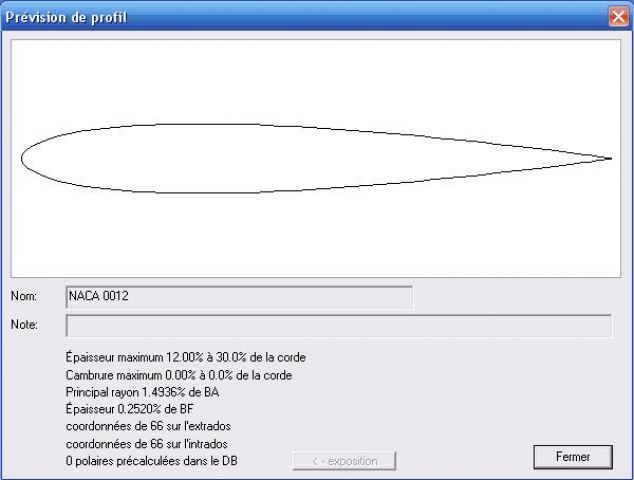

J’ai tracé sur papier les profils NACA (0009 à 0012 environ) suivant la largeur de la planche divisée en trois parties. J’ai donc un profil bas, un milieu, et un haut, différents. Je les ai très légèrement tronqués sur l'arrière de manière à ce qu'il reste suffisamment de bois sur le bord de fuite. (il y a des logiciels tels Profili 2 ou encore compufoil3D pour réaliser ces profils).

Voir annexe en fin d'article, en particulier un générateur de profil en ligne.

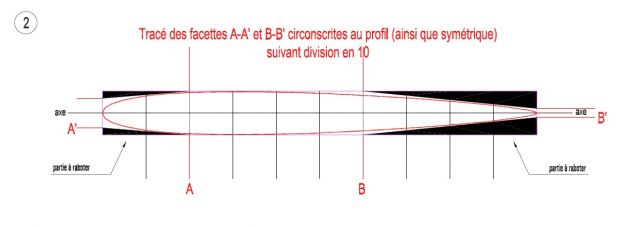

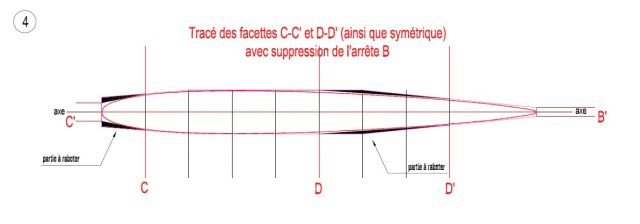

Il faut à présent, pour une face, tracer un contour polygonal circonscrit à chaque demi-profil. On obtient de cette manière des génératrices que l’on va reporter sur la planche. Deux sur la face avant, deux sur chaque face, et deux sur la face arrière. Toujours travailler 2 par 2.

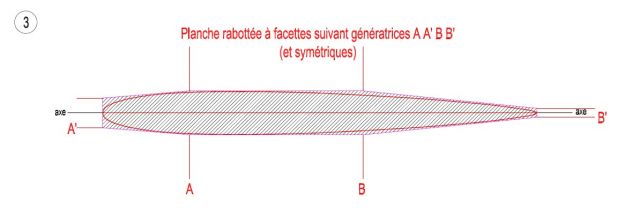

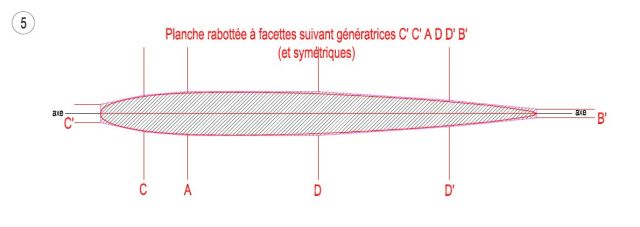

Raboter bien à plat au rabot électrique entre deux génératrices, sans jamais perdre ou dépasser les génératrices. On obtient des surfaces gauches, dont il faut contrôler la planéité en déplaçant une règle entre 2 génératrices. Voilà une "planche à facettes", suivant les génératrices. Bien des safrans sont fournis ainsi.

Mais il y a mieux à faire. Si on veut poursuivre le travail, marquer d’autres lignes de manière à approcher la forme sur le tracé papier. On obtient deux à deux de nouvelles génératrices que l’on reporte sur la planche à facette, et on procède de la même manière. Il faut toujours travailler par passe successive, entre 2 génératrices. C'est le seul moyen pour rester dans la forme.

Maintenant, en deux passes la pièce ressemble bien à un safran.

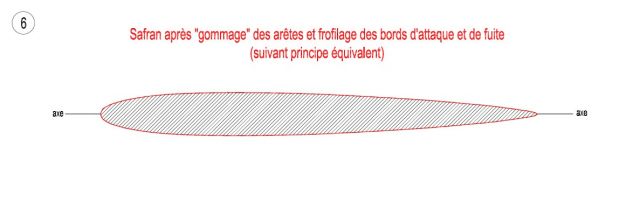

On procède de la même manière pour finir les bords d'attaque et la partie basse. Au final étant maintenant dans la forme, j'ai encore bien effilé le bord de fuite pour avoir une arrête bien nette de quelques mm.

Il ne reste plus qu’à "gommer" les arrêtes avec une ponceuse à bande, ou orbitale, pour les raccords entre forme et plat. Contrôler au toucher en caressant avec le plat de la main, les yeux fermés, on ne doit plus sentir d’arrêtes ! Poncer l'axe vertical que l'on avait fait au cutter, qui n'est plus nécessaire.

Le safran est bien dans sa forme.

Temps de travail compter 2 à 3 heures.

Vue du profil

Vue du bord de fuite

La finition.

L’iroko étant un bois non imprégnable, on ne peux utiliser pour la finition que des peintures et vernis synthétiques tels les polyuréthanes. Comme je voulais conserver l’aspect bois, j’ai utilisé du G4 (à défaut de G8) en plusieurs couches. Inconvénient, pas d’antifouling, donc nettoyer à régulièrement. A chaque hivernage, je me contente d’un dépolissage complet pour accrocher une ou deux nouvelles couches. Voilà le résultat après 3 saisons d’immersion.

Annexe, documentation.

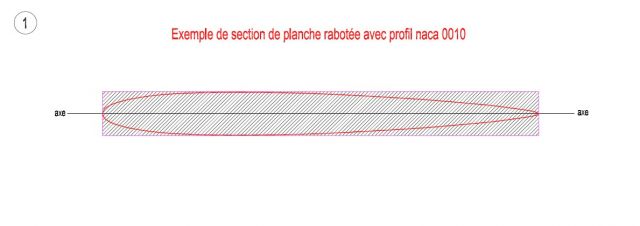

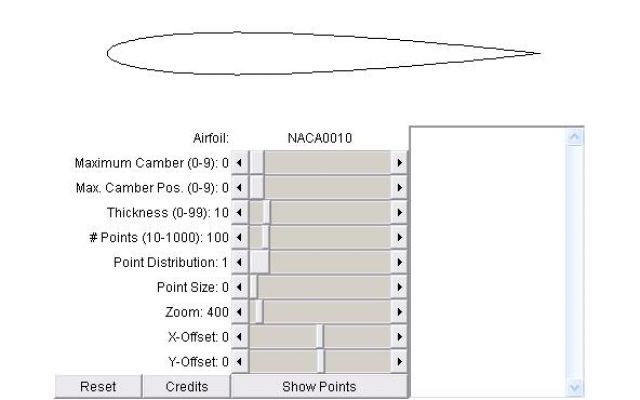

Les profils à utiliser pour un safran sont des profils symétriques Naca à 4 chiffres de la série 000x à 001x. La différence, c'est le rapport hauteur / longueur.

Voici un excellent petit utilitaire (votre navigateur Internet doit avoir le plugin Java d'installé pour que vous puissiez le voir !), générateur de profil, en ligne, très simple d'utilisation: NACA 4 Digits Series qui vous permettra de construire vos profils.

Exemple

Il suffit de faire varier le curseur Thickness pour avoir tous les profil. Dans notre cas ici NACA0010.

On peut faire varier le nombre de points de la courbe (ici 100) et la taille des points (ici 0 ils n'apparaissent pas. Mais très pratique pour tracer la courbe.)

Imprimer le résultat puis le mettre à la bonne échelle.

Voici en exemple des copies d'écran de la bibliothèque de Profili 2: Profils Naca 0009 à 0012

Commentaires

Pour eviter les vibrations dues à un safran qui se mettrait en résonnance suite à des turbulences d'ecoulement, il faut que la forme soit le plus symétrique possible et que le bord de fuite ne soit pas arrondi. Faire une troncature, c'est à dire garder un plat de quelques mm.

Dans le cas de vibration, aprés avoir bien vérifié quelles ne proviennent pas de jeu dans les ferrures, ou pour tout autre raison, on peut donner effectivement un léger biais à cette troncature.

Merci Henri d'enrichir le site par tant d'articles.. !

Je ne suis pas un spécialiste pour commenter le bien fondé de cet article mais j'ai rajeuni le safran d'eau vive en suivant ces conseils et comme je ne fais pas de courses la gain sur la vitesse m'importe peu

https://picasaweb.google.com/105249603940973756332/Derive?authuser=0&authkey=Gv1sRgCJuDysyc9-KqtAE&feat=directlink

S’abonner au flux RSS pour les commentaires de cet article.